みなさんはパーツフィーダーでの「チョコ停」に対してどのような対策をしていますか?

「どうしたらチョコ停が解消するの?」「どんな時にチョコ停は起こるの?」などなど、みなさんそれぞれのお悩みがあると思います。

そもそも、

「チョコ停ってなに?」

「チョコ停ってどんな状況?」

「チョコ停による影響は?」

というように、「どのような意味なのか」「なにがいけないのか」がわからないという方もいるかもしれません。

今回の記事では、そんなチョコ停の意味やパーツフィーダーでのチョコ停対策について解説していきます。

チョコ停とは?

「チョコ停」とは、JIS(日本産業規格)にも記載されている一般的な表現です。

生産管理用語であり、「小故障」の通称として紹介されています。

出典:日本工業規格 JIS│Z 8141 : 2001│生産管理用語 f)設備管理 1)設備管理 6108 故障

まずは、「チョコ停」とはどのような状況を指す用語なのかを把握する必要があります。

現場で使われている「ドカ停」の用語の意味もあわせて確認していきましょう。

チョコ停

設備の部分的な停止のことで、部品を交換したりせず、調整することで復旧できる故障です。

短時間で回復できることも特徴ですが、同じ原因での停止が何度も発生してしまう場合もあります。

チョコ停は、1回あたりの復旧までの時間は短時間ですが、何度も発生してしまうと、運転効率に影響を及ぼす可能性は大いに考えられます。

ドカ停

生産ラインなどの大規模なシステムの一部としての設備の故障で、システム全体を停止させてしまうような重大な故障です。

ドカ停は、部品破損や調整では解決できない故障となる為、長時間(数時間~数日)運転が停止してしまうと考えられます。

チョコ停とパーツフィーダー

パーツフィーダーとは、大量の「ワーク」をピックアップしやすい姿勢に整列させる装置です。

装置単体での運転時はもちろん、次工程との関係で「チョコ停」が発生する場合があります。

「ワーク」を供給する設備で発生する「チョコ停」は、

「どんな原因で発生するのか?」

「どんな解決方法があるのか?」

新しい設備を検討する際に必ず課題となる内容だと思います。

そんな永遠の課題、パーツフィーダーでのチョコ停について解説していきます。

従来のパーツフィーダー(振動フィーダー)について

ワークを入れたボウル等に振動を加えることでワークを整列・搬送させる装置です。

様々な形状、素材のワークの整列が可能で、パーツフィーダーの大部分を占めています。

ゴム素材、特にOリングのような柔らかく形状が不安定な物(線径が細く、外径が大きい)に関しては、整列・搬送が難しく、「チョコ停」が発生し易いという課題もあります。

汎用性が高いので、機器選定の際には、得意な「形状」「素材」のワークを見極める必要があります。

従来のパーツフィーダー(振動フィーダー)での「チョコ停」の原因と解決方法

従来のパーツフィーダーでの「チョコ停」の原因はなにがあるのでしょうか?

解決方法とあわせて解説していきます。

静電気

パーツフィーダーは、振動でワークを整列させるため、摩擦と剥離を繰り返しながら各工程を流れ、静電気を蓄積しやすくなっています。

ワーク同士で擦れ合い、摩擦帯電が発生するので、各工程で除電できるようにイオナイザー(静電気除去器・除電器)を設置する対策が有効です。

ボウルの汚れ

ボウルの表面が汚れている場合、スムーズな部品供給が行われず、チョコ停が発生する場合があります。

チョコ停を起こさないよう、ボウル内を定期的に清掃する必要があります。

装置自体の不具合

「経年劣化で振動が弱くなっていてワークがうまく進まない」

「長期間運転でボール内のコーティングが剥離しワークがうまく進まない」

など、装置自体にチョコ停の原因がある場合もあります。

この場合は、装置自体の改善を検討する必要があります。

「サイダ・UMS製 Oリング整列供給ユニット」について

振動ではなくエアーの力によりワークを整列・搬送させる装置です。

振動ではなくエアーの力によりワークを搬送するため、ゴム素材の影響を受けにくく、Oリングのような柔らかく形状が不安定な物(線径が細く、外径が大きい)の搬送に適しています。

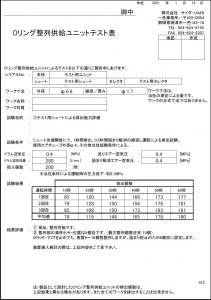

Oリング整列供給ユニットも従来のパーツフィーダー(振動フィーダー)と同様の課題により「チョコ停」の発生リスクはありますが、発注前の「事前テスト」にて排出可否を『事前に検証』するため、実際に納品する装置では「チョコ停」のリスクが低くなっています。

例えば、簡易的な設定ではチョコ停が「3900個中 1個」発生したワークも、事前テストにて仕様を細かく設定することによって「10000個中 1個未満」にしています。

事前テスト調整にてあらかじめチョコ停率の低い設定を選定し、製品版への設計に反映させることが可能です。

「サイダ・UMS製 Oリング整列供給ユニット」での「チョコ停」の対策

Oリング整列供給ユニットでの「チョコ停」対策はどんな内容なのかを解説します。

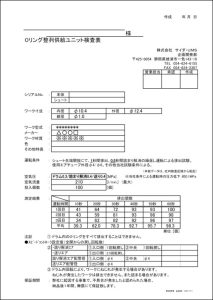

供給可否テスト

サイダ・UMSでは無料の供給可否テストを事前に行うことによって、ワーク毎に最適な仕様を検討し、ワーク専用の部品を 設計・製作 しています。

発注前に最適な条件を検証することによって、「チョコ停」のリスクを回避することができます。

供給可否テストにて供給可能と判断された場合は、

◆ 弊社規格に基づく各時間当たりの排出個数

◆ 設定空気圧等

◆ テスト時の動画

をレポートにまとめ、提出させていただきます。

1.全体俯瞰動画

2.整列イメージ動画

3.受注前テスト結果レポート

事前に仕様をしっかり決めている為、「リピート品として全く同じ装置が欲しい!」となった場合でも問題なく対応可能です。

出荷テスト

出荷テストでは発注前の供給可否テストと同様に、最適な条件を検証・設定することによって、「チョコ停」のリスクを回避することができます。

出荷検査時の「各時間当たりの排出個数」「空気圧」「スピードコントローラーの設定」の推奨値も、納品時に一緒に提出しています。

出荷前テスト結果レポート

「Oリング整列供給ユニット」導入に関するご相談について

弊社では実際にご検討中のサンプルワークにて「供給可否テスト」を実施させていただきます。

ご検討中のワークサイズをご提示いただければ、「供給可否テスト」のご案内をさせていただきます。

まずは弊社「Oリング整列供給ユニット」では、

「どんな『Oリング』の 供給実績(内径、線径(厚さ)、外径、材質) があるのか」をご確認ください。

「手組みじゃ、もう回らない…」 そう感じたことはありませんか?

Oリングを 1つずつ確実に 供給しながら、作業ミス・人的コストを削減 できる方法があります。

弊社が開発した「Oリング整列供給ユニット」は、幅広いサイズ・材質のOリング供給に対応した実績を持つ専用装置です。

※ダウンロードフォームより供給実績ご確認できます。

※切り出し装置はイメージです。弊社では取り扱っておりません。

書いた人:平野 遼香

Oリング整列供給ユニット 営業窓口担当。パーツフィーダーについて日々勉強中。ユーザーのみなさんが “知りたいこと” をお伝えできるよう、学んだ内容を情報発信していきます!最近ハマっているのは、ミード(蜂蜜を発酵させたお酒)。